在現代制造業中,導熱硅膠作為一種重要的電子材料,其生產流程的優化與自動化程度的提升顯得尤為重要。本文將深入探討導熱硅膠壓延機生產線的設計與運行機制,揭示其如何通過高效的工藝和先進的技術手段,實現生產的高效率和高質量。

導熱硅膠壓延機的設計理念是為了滿足高精度、高速度的生產需求。與傳統的壓延機相比,這種設備采用了更為精密的控制系統和更強大的動力系統,確保了產品尺寸的一致性和表面質量的優良。導熱硅膠壓延機還配備了自動換模系統,大大減少了人工操作的時間和出錯率,提高了生產效率。

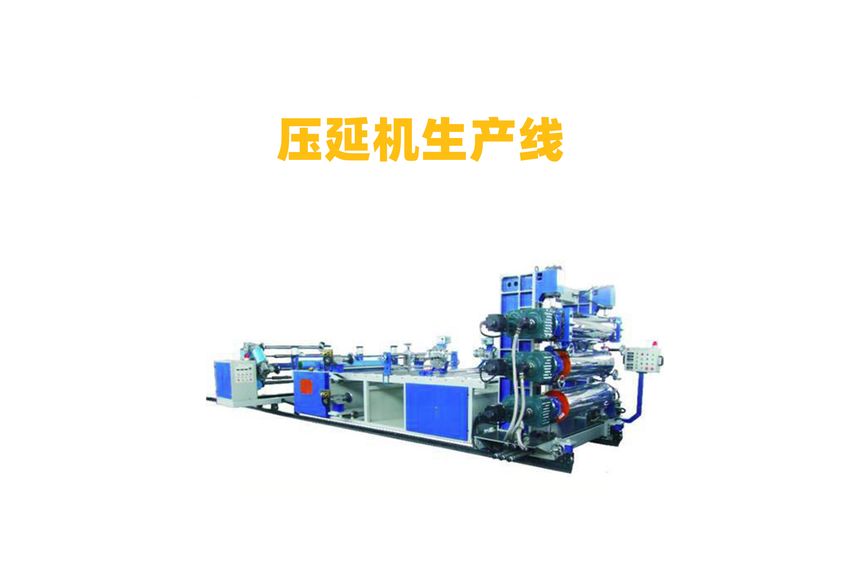

在生產工藝方面,導熱硅膠壓延機采用了先進的擠出技術和冷卻定型技術。擠出過程中,原料被均勻地從模具中擠出,形成連續的薄膜。隨后,這些薄膜會經過冷卻定型區,使其形狀固定并達到所需的物理性能。這一過程不僅保證了產品的一致性,也避免了因溫度過高導致的材料降解。

為了進一步提高生產效率,導熱硅膠壓延機還引入了自動化的檢測和包裝系統。在生產過程中,機器會自動檢測產品的質量,如厚度、均勻性等,一旦發現不合格的產品,就會立即停機進行修正。成品還會經過自動包裝線,由機械臂完成包裝工作,既提高了包裝的速度,又保證了包裝的穩定性和準確性。

為了應對不同客戶的需求,導熱硅膠壓延機還提供了多種配置選項。客戶可以根據自己的生產規模和產品要求,選擇不同的機型和配置,從而滿足個性化的生產需求。

導熱硅膠壓延機生產線以其高效的工藝和先進的技術手段,實現了生產過程的自動化和智能化。這不僅提高了生產效率,也保證了產品質量,為現代制造業的發展做出了重要貢獻。